Il congelamento delle materie prime alimentari è un processo industriale di considerevole rilevanza per la regolazione dei flussi di mercato sull’acquisto delle merci. Esso è generalmente praticato in caso di sensibili fluttuazione di prezzi o in occasione di elevate quantità di richieste stagionali o produttive.

Durante il processo rimane di assoluta importanza che il metodo utilizzato per la congelazione del prodotto sia il più rapido possibile. In tal modo è possibile salvaguardarne le caratteristiche originali anche durante un periodo di stoccaggio solitamente più lungo rispetto alla normale refrigerazione.

Una modalità ricorrente che va bene anche per tutte le materie prime o semilavorati alimentari è l’impiego di tunnel ad aria forzata.

Si tratta di apposite celle frigorifere attrezzate con potenti ventilatori che, complice la bassa temperatura raggiunta dalla cella, investono la merce con un elevato getto di aria fredda. Grazie a dei convogliatori che distribuiscono uniformemente l’aria il tempo di congelamento si riduce notevolmente rispetto ad un congelamento convenzionale in cella a -18°C.

Le fasi del congelamento

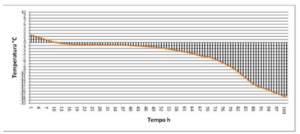

1) Raffreddamento

+4°C / 0° C: corrisponde al tempo impiegato per raggiungere la temperatura di inizio congelamento. E un periodo relativamente breve impiega circa il 10% del tempo totale impiegato in tutto il ciclo di congelamento.

2) Congelamento

-1°C / -6°C: è la fase in cui avviene il cambiamento di stato in cui si congela l’acqua contenuta nelle cellule del prodotto. E’ il periodo che deve essere superato il più rapidamente possibile e rappresenta circa il 60 % del tempo totale.

3) Sottoraffreddamento

fino a -12°C: in questa fase, più repentina rispetto alla precedente, si impiega circa il 30% del tempo totale per raggiungere la temperatura di congelamento al cuore e di conseguenza quella di conservazione. Il completamento a -18°C avviene nel magazzino di stoccaggio.

Ovviamente anche in tutte le fasi logistiche si deve garantire che la tempistica sia la più rapida possibile con il fine di non interromperei la catena del freddo e di ridurre i costi manuali.

I principali fattori che influenzano la penetrazione del freddo nel prodotto

Regola per un buon congelamento: minore sarà il tempo impiegato per congelare il prodotto “al cuore” (cioè al suo interno) più la qualità del prodotto stesso rimarrà inalterata.

Vediamo insieme alcuni fattori che influenzano il processo di congelazione:

Imballo: al fine di ottenere il risultato di cui sopra, il prodotto non deve essere protetto da imballi troppo spessi o da strati che ne riducono lo scambio termico allungando il tempo di congelamento.

L’esempio di quanto appena citato è un prodotto imballato in cartoni e posizionati sovrapposti su pallet; tale combinazione è sconsigliata per l’eccessiva tempistica che verrebbe impiegata. Tuttavia se fosse necessaria si devono rispettare le seguenti regole:

– mantenere una distanza tra i cartoni pallettizzati di almeno 10 cm su tutti i lati con l’obiettivo di consentire al flusso di aria di circolare liberamente tra gli imballi.

– Utilizzare contenitori/cartoni dotati di aperture laterali per il passaggio dell’aria all’interno pari almeno al 4% – 5% della superficie.

Massa, forma e spessore del prodotto: più elevata è la dimensione/spessore del prodotto, più tempo impiegherà a raggiungere la temperatura di congelamento al cuore.

Conducibilità termica: si tratta di una caratteristica intrinseca di ogni prodotto e indica la sua velocità di trasmissione del freddo. Inoltre, più acqua è contenuta in un prodotto più lungo sarà il tempo di congelamento.

|

|

Se quindi è vero che una protezione “eccessiva” è la principale causa di allungamento dei tempi, al contrario una protezione “leggera”, o nulla, è solitamente causa di eccessiva disidratazione e conseguente calo peso del prodotto. Quest’ultima soluzione va però a vantaggio di una tempistica più breve consentendo al prodotto di congelare secondo “la regola del buon congelamento” citata precedentemente.

Si consiglia quindi di stabilire bene a priori qual é la combinazione prodotto/imballo migliore per un ciclo di congelamento in tunnel ad aria forzata partendo sempre da test empirici dove, attraverso prove multiple in condizioni diverse, è possibile analizzare assieme alla curva di congelamento, anche la qualità riscontrata sul prodotto alla fine del ciclo.

| CONDIZIONI | INCONVENIENTI | VANTAGGI |

| Prodotto “nudo” senza protezioni |

Maggiore Calo peso |

Tempi ridotti di congelamento |

| Prodotto protetto o imballato |

Lunghi tempi di congelamento |

Ridotta disidratazione e calo peso Già pronto per posizionamento in cella frigorifera |

Continua a seguire le nostre notizie!

Scrivici per avere maggiori informazioni riguardo i nostri servizi!

Ti piace il nostro articolo? Scarica il pdf dell’articolo da QUI!